przed / po

standaryzacji

zgodnej z ISO12647-2

przed / po

standaryzacji

zgodnej z ISO12647-2

przed / po

standaryzacji

zgodnej z ISO12647-2

to wspólnie ustalone kryteria, które określają powszechne, zwykle najbardziej pożądane cechy czegoś, np. wytwarzanego przedmiotu.

W przemyśle standard to zestaw parametrów, zwykle zdefiniowanych, które zapewniają osiągnięcie w procesie produkcji akceptowanego poziomu jakości wyrobu końcowego i kompatybilność wyrobu z innymi wytwórcami.

Dokumenty opisujące standardy w sposób sformalizowany i ustanawiane zgodnie ze stosownymi procedurami to normy. Opracowywaniem norm zajmują się odpowiednie organizacje np. ISO, IEEE, World Wide Web Consortium (W3C) czy JPEG. I tutaj kończy się definicja określająca pojęcie standardu.

Postaramy się odpowiedzieć na pytanie postawione w tytule tej strony. Kompozycja geometryczna przedstawiona obok przytoczonej definicji STANDARDU, to reprodukcja obrazu holenderskiego malarza abstrakcjonisty Pieta Mondriana.

Jeżeli ktoś wie, jak wygląda oryginał, na pewno zauważył, że reprodukcja obrazu ma inne kolory niż pierwotne dzieło artysty. Istotny problem pojawia się w momencie, kiedy obrazu nie znamy i nie wiemy jak powinien wygladać, a musimy go wydrukować.

Drukarz — stojąc przy maszynie — starał się wykonać swoją pracę dobrze. Jednak COŚ bardzo ulotnego, przeszkodziło mu osiagnąć zalożony cel. Druki są ładne i estetyczne, jednak ich kolorystyka jest inna w porównaniu z oryginałem.

Często kolory pracy, drukowanej z tego samego pliku cyfrowego w różnych drukarniach, są diametralnie różne od siebie. Różnice kolorystyczne mogą wystąpić pomimo użycia takiego samego papieru, takich samych farb i druku na podobnych maszynach offsetowych.

Jak wygląda naprawdę obraz z 1930 roku zatytułowany „Kompozycja w czerwieni, blekicie i zółcieni" autorstwa Pieta Mondriana możemy zobaczyć w dalszej cześci strony, w dziale FOTOGRAFIA BARWNA, OBIEKTY.

I tutaj rodzi się kolejne pytanie, dlaczego kolory wydrukowanego obrazu różnią się tak bardzo? Czy obsługa drukarni podczas pracy popełniła jakiś błąd?

Odpowiedz na to pytanie jest stosunkowo prosta, Pierwszy obraz został wydrukowany najlepiej jak to było możliwe w danych warunkach, a obraz drugi został wydrukowany zgodnie ze standardem ISO12647-2.

Norma ta wyznacza standardy druku na maszynach offsetowych i jest powszechnie stosowana w przemyśle poligraficznym w Europie.

Strona ta powstała, aby pokazać Państwu zalety standaryzacji druku offsetowego.

Proces standaryzacji, według normy ISO12647-2, możemy podzielić zasadniczo na dwa etapy:

— w pierwszym etapie wyznaczamy parametry kolorystyczne dla poszczególnych farb CMYK dla danej maszyny drukarskiej. Etap ten standaryzuje gamut maszyny do normy ISO. Co to jest GAMUT – przeczytasz w dalszej części strony.

— w drugim etapie pracy standaryzujemy przyrost punktu rastrowego w procesie druku na danej maszynie offsetowej. Po zakończeniu tego etapu wprowadzamy krzywe korekcyjne przyrostu punktu rastrowego na RIP-ie naświetlarki CtP. Pozwoli nam to drukować rastry z przyrostem punktu zgodnym z normą ISO.

Standaryzacja procesu druku, jest na tyle skuteczna, na ile pozwala najsłabsze ogniwo w procesie produkcji. Skuteczność procesu standaryzacji można ocenić przy pomocy współczynnika Individual Quality Index (IQI). Przyjmuje się, że minimalny współczynnik IQI powinien wynosić 85%. Należy nadmienić, że coraz częściej w przetargach ogłaszanych na wykonanie druków jest wymagane podanie współczynnika IQI, jako wymiernika jakości produkcji.

Przestrzeń barwna definiuje wszystkie możliwe do uzyskania kolory w ramach danego modelu matematycznego. Aktualnie najbardziej rozpowszechnionym modelem jest przestrzeń zdefiniowana w roku 1976 i nazwana CIELAB.

Pojęcie przestrzeni Lab opiera się na kilku założeniach. Po pierwsze wiadomo, że człowiek widzi jasność niezależnie od koloru. Czyli każdy z nas twierdzi, że dany kolor może być jasny lub ciemny, ale nigdy jednocześnie i jasny i ciemny. Dodatkowo dany kolor możne być jaśniejszy lub ciemniejszy nie zmieniając barwy (czyli jego odcienia). W modelu Lab za parametr określający jasność koloru odpowiada składowa L. Jest ona zawarta w przedziale od 0 (czerń) do 100 (biel).

Parametr a

Parametr ten, określa położenie koloru pomiędzy zielenią a czerwienią. Są to barwy wykluczające się wzajemnie. Nigdy nie powiemy, że dany kolor jest czerwoną zielenią lub odwrotnie. W modelu Lab wartości –a oznaczają zieleń, wartości a oznaczają czerwień. Wartość a=0 oznacza, że dany kolor nie jest ani czerwony ani zielony. Parametr a jest zawarty w przedziale od -128 do 127.

Parametr b

Parametr ten określa położenie koloru pomiędzy niebieskim i żółtym, bo analogicznie jak przy parametrze a, nie ma niebieskiej żółci ani żółtego niebieskiego. Parametr b zawiera się w przedziale od -128 do 127.

W modelu Lab wartość -b oznacza niebieski a wartość b żółty. Wartość b=0 oznacza, że dany kolor nie jest ani niebieski ani żółty.

Model Lab opisuje barwę za pomocą trzech składowych, co w konsekwencji prowadzi do tego, że jest modelem, który możemy opisać wykresem przestrzennym.

Jeżeli składowe a i b równają się zero, to dany kolor jest neutralny (szary) a parametr L definiuje jego jasność.

Model Lab w zakresach -128 do 128 jest wyłącznie teoretyczny. W życiu codziennym urządzenia reprodukujące kolor najczęściej operują w zakresie maksymalnym dla parametrów a i b w zakresie od -100 do 100, a L od 4 do 95.

Warto nadmienić, że najbardziej nasycone kolory Pantone sięgają wartościami a i b poziomów w zakresie od -90 do 90, a jasność L w przedziale od 4 do 90.

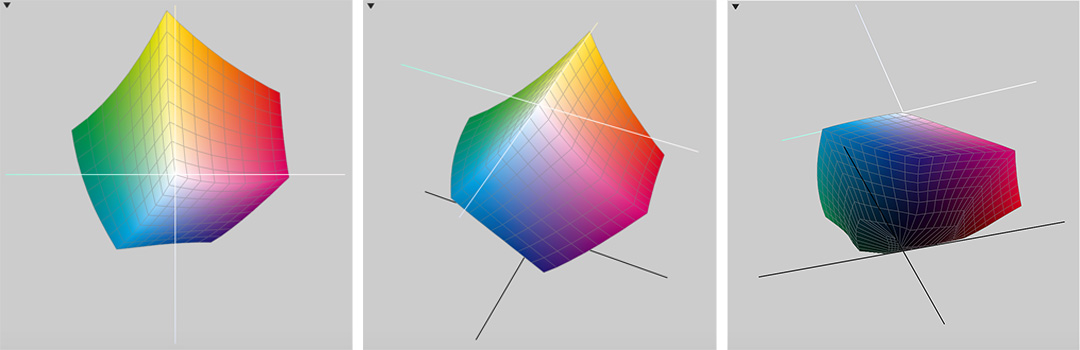

Wykres w przestrzeni Lab definiujący możliwości reprodukcji barwnej danego urządzenia nazywamy GAMUTEM. Powyżej przedstawiamy gamut charakteryzujący druk offsetowy kolorami podstawowymi CMYK na papierze powlekanym (np. kreda błyszcząca lub matowa) — jest to dokładnie gamut Coated Fogra 39 (ISO 12647-2:2004 /Adm. 2007). Pierwsza (od lewej) wykres to widok gamutu z góry, dwa następne to obraz tego samego wykresu z boku i dołu pod różnymi kątami.

Wykres GAMUTU jest bryłą w trójwymiarowej przestrzeni barwnej CIELAB.

Prace do druku bardzo często są kontrolnie drukowane na drukarkach proofowych i wydruki te służą do weryfikacji odbitek uzyskanych z maszyny offsetowej. Wydruki Proof symulują gamut zgodny ze standardem normy ISO 12647-2 dla danego podłoża.

Jeżeli parametry druku offsetowego odbiegać będą od standardów przyjętych normą ISO 12647-2, to gamut osiągany przez maszynę drukarską nie będzie się pokrywał z gamutem wyznaczonym przez normę dla druku offsetowego. Doprowadzi to do sytuacji, w której nie będzie można wydrukować mniejszego lub większego zbioru kolorów na danej maszynie drukarskiej.

Sytuację taką przedstawiają powyższe grafiki prezentujące dwa nałożone na siebie gamuty barwne. Przestrzeń barwna zgodny z normą ISO 12647-2:2004/Adm. 2007 — Fogra 39, na grafice przedstawiony jako szara bryła, w której jest zawarty GAMUT przykładowej maszyny offsetowej.

Gamut maszyny jest mniejszy i nie pokrywa przestrzeni barwnej wyznaczonego przez normę.

Grafika powyższa przedstawia widok na gamut z góry, boku i dołu.

Zbiór kolorów zawartych pomiędzy jednym a drugim gamutem, nie będzie reprodukowany na maszynie offsetowej.

Sprawę dodatkowo komplikuje występujący najczęściej ponadnormatywny przyrost punktu rastrowego na maszynie, powodujący wrażenie „ciężkości koloru" na zdjęciach i grafikach wektorowych.

Niezgodny z normą przyrost punktu rastrowego jest także przyczyną zachwiania równowagi balansu szarości. Problem ten jest szczególnie widoczny, na pastelowych i szarych aplach oraz zdjęciach czarno-białych, drukowanych z wszystkich kolorów CMYK.

Operator maszyny offsetowej, starając się „rozjaśnić" zdjęcia i grafiki zmniejsza ilość farby nakładanej na arkusz. To powoduje jeszcze większe przycięcie GAMUTU maszyny drukarskiej i znacznie potęguje problemy.

W potocznej gwarze drukarskiej słyszymy, że „nie da się dojechać do proofa". Konsekwencją opisanej sytuacji, może być problem ze sprzedażą klientowi zamówionego w drukarni nakładu... i utrata planowanego zysku.

Symulację zaistniałej sytuacji przedstawiają zdjęcia i grafiki prezentowane poniżej.

Jeżeli chcesz wiedzieć, jak te symulacje powstały, to opis znajdziesz w stopce strony internetowej.

Materiał ten może być wyłącznie wykorzystywany jako materiał poglądowy usług realizowanych przez firmę UNITEK. Wszelkie kopiowanie, reprodukowanie lub użycie oryginalnego produktu lub jego kopii bez zgody UNITEK zabronione.

Fotografie i grafiki — symulujące wygląd druku przed standaryzacją — powstały w oparciu o dane pomiarowe, uzyskane podczas wykonywania usługi standaryzacji 8 letniej maszyny offsetowej KBA. Stan techniczny maszyny przed przystąpieniem do standaryzacji został oceniony jako dobry. Przebieg maszyny wynosił okołu 100 milionów wydrukowanych odbitek.

Podczas druku użyto płyt offsetowych bezprocesowych Kodak Sonora XP, farb offsetowych i stabilat firmy SunChemical, obciągów Starset. Płyty offsetowe były wykonane na naświetlarce Kodak Trendsetter Q400. Usługa standaryzacji druku jest prowadzona w oparciu o technologię firm: X-Rite, TECHKON, Kodak, Heidelberg, HANNA Instruments i Seconic.

Symulacja i poglądowość efektu PRZED i PO w dużej mierze zależą od jakości monitora na którym oglądasz stronę i jego regulacji. Powyższa strona ma charakter informacyjny i nie stanowi oferty w rozumieniu Kodeksu Cywilnego.

Znaki towarowe KODAK, Heidelberg, KBA, HANNA Instruments, SEKONIC, X-Rite, TECHKON, SunChemical, Starset zostały użyte w kontekście prezentacji produktów i urządzeń stosowanych do świadczenia usług przez firmę UNITEK i powstania niniejszej publikacji.